本文作者以某型号水冷电机为研究对象,利用FLUENT 软件,对不同冷却系统参数下的电机温度场和流场进行求解,全面评估电机在不同冷却条件下的热状态和冷却介质流场特性,为电机冷却系统的设计及优化提供依据。

1 电机流固耦合传热模型

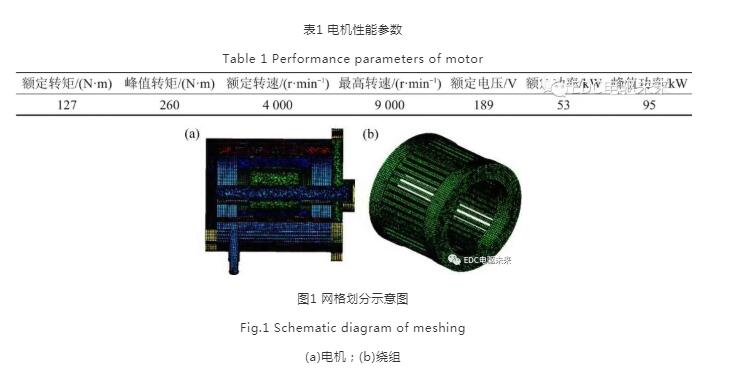

以某三相48槽永磁同步水冷电机为研究对象,建立包含壳体、水道、定转子、磁钢、绕组等部分的三维计算模型。电机主要性能参数如表1所示。

1.1 网格划分

电机模型包含端盖、机壳、定子、绕组、转子、磁钢、转轴。在进行网格划分时根据部件的实际尺寸确定网格尺寸,体网格为四面体和六面体混合网格。图1所示为电机及绕组的网格。

在接触换热的部件间共设置10 个接触对,并且假设各部件接触面光滑平整,接触部件之间没有接触热阻。

1.2 控制方程

1.2.1 传热计算公式

在计算电机温度场时,忽略热辐射,只考虑热传导及对流换热。其中,计算域内的稳态三维热传导方程为

式中:λi为各部分的导热系数;Ts为部件温度;qi为各部分的产热率(热源)。

流固耦合面上的热平衡方程为

式中:n指壁面的法线方向;αfsi为流固耦合面上的对流换热系数;Tf为冷却介质温度。

1.2.2 流动计算公式

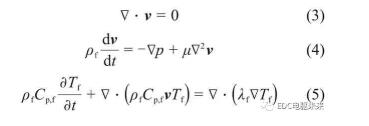

电机内冷却介质可视为不可压缩流体,其定常流动下的连续性方程、动量方程和能量方程分别为:

式中:t为时间;v为冷却介质的速度向量;μ为冷却介质动力黏度;p 为冷却介质压力;ρf,Cp,f和λf分别为冷却介质密度、比热容和导热率。

此外,在冷却介质的流动计算中,还需采用标准k-ε湍流模型和标准壁面函数。

1.3 边界条件

本文主要对此电机在额定工况下冷却系统的冷却能力进行研究,忽略绕组集肤效应,假设电流在导线内均匀分布。电机在运行时的热负荷全部源自损耗,主要包括铁芯损耗、绕组铜耗、机械损耗、杂散损耗等。已知该电机在额定工况下的运行效率为96%,因此直接将4%的损耗等效为2.2 kW 的热源按比例加载在定子、绕组、转子、永磁体上。

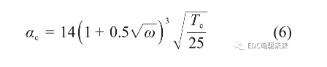

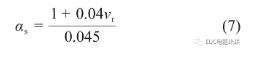

电机机壳表面和端盖与环境空气进行自然对流换热,通过下式可以计算得到其换热系数:

式中:ω 为机壳外部的风速,在本研究中假设为0 m/s;Tc为机壳外环境温度。

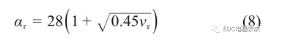

转子转动时会引起电机内部空气扰动,从而增强端部绕组与内部空气之间的换热,其对流换热系数可由经验公式[16]得出:

式中:vr为转子外径上的线速度。

转子端部与内部空气之间的对流换热系数的经验公式[17]为

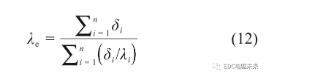

将转子与定子之间的气隙的传热简化为静止流体的导热,气隙的等效导热系数可用下式[11]求出:

式中:nr为转子转速;R2为转子外径;R1为定子内径;δ为气隙厚度。

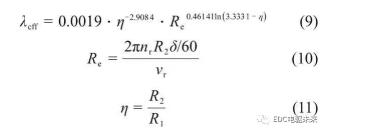

为简化计算,将绕组与定子之间的绝缘层简化为一个等效导热系数,其值通过以下公式计算[17]:

式中:δi为各绝缘材料的厚度。

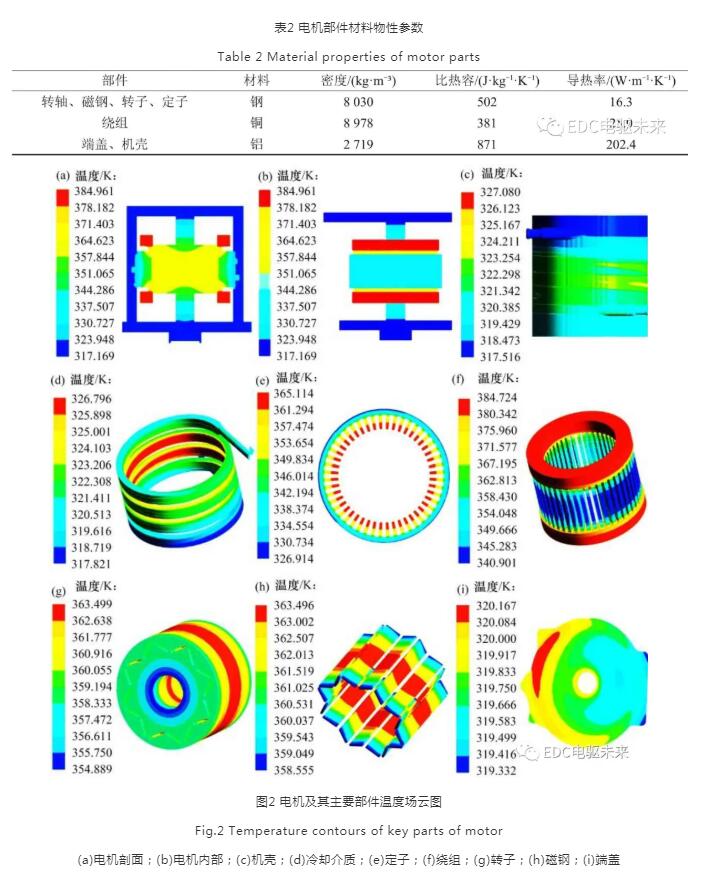

电机各部件材料的物性参数如表2所示。

1.4 模型验证

在针对电机温度场、流场进行深入分析之前,需要验证本模型的准确性。沈天浩[18]对采用与本文研究对象同款电机的电动汽车动力总成进行能量流测试,测得了电机绕组在额定工况下的最高温度为115 ℃。

根据文献[18],仿真中设置环境温度为15 ℃,冷却介质为水,其流量为10 L/min,入口温度为45 ℃。换热边界条件采用1.3节中所述的方法计算得到:机壳与外部空气换热系数为22 W/(m2·K),绕组端面换热系数为55 W/(m2·K),气隙等效导热系数为0.097 W/(m·K),绕组绝缘层等效导热系数为25 W/(m·K),转子端面对流换热系数为135 W/(m2·K)。

采用以上边界条件,计算得到电池稳定工作达到热平衡后绕组的最高温度为112 ℃,与实验结果的偏差在5%以内,认为仿真结果可信。

1.5 额定工况下的电机温度场仿真结果分析

电机及其主要部件的温度场云图如图2所示。

表2 电机部件材料物性参数

Table 2 Material properties of motor parts

图2 电机及其主要部件温度场云图

Fig.2 Temperature contours of key parts of motor

(a)电机剖面;(b)电机内部;(c)机壳;(d)冷却介质;(e)定子;(f)绕组;(g)转子;(h)磁钢;(i)端盖

从图2(a)和(b)可以看出:电机最高温度为112 ℃,出现在绕组端部,低于绕组的最高温度限值180 ℃(电机绝缘等级为H级)和整车厂设定的保护值150 ℃。绕组温度分布自端部起到中部呈下降趋势,最低温度出现在与定子槽底面接触的位置。电机中温度较高的部件还有转子与磁钢,转子最高温度为90.5 ℃,且温度自端面至中部上升。由于转子可以通过内接触面将热量传递到转轴,因此,转子温度在径向方向上由外而内呈下降趋势。磁钢最高温度出现在磁钢中部,为90.5 ℃;最低温度出现在与空气的接触面,为85.5 ℃。受传热方式的限制,转子与定子的最高温度与最低温度相差不大,也呈现出相同的温度分布。

机壳温度为44.5~54.1 ℃,最高温度出现在机壳与定子接触的壁面上,入水口侧至出水口侧存在明显的温度梯度。定子最高温度出现在定子槽的齿部,齿部温度自齿顶到齿根再到定子轭部依次下降,最高、最低温度分别为92.4 ℃和51.4 ℃。端盖温度为46~47 ℃,由于机壳中的水道为螺旋形,因此,端盖左右呈现出小幅温度差异。

冷却水温度自入水口开始沿着流程递增,出水温度约47 ℃,进出水口温差2.5 ℃,冷却液最高温度出现在流道中部。

2 冷却介质对冷却性能的影响

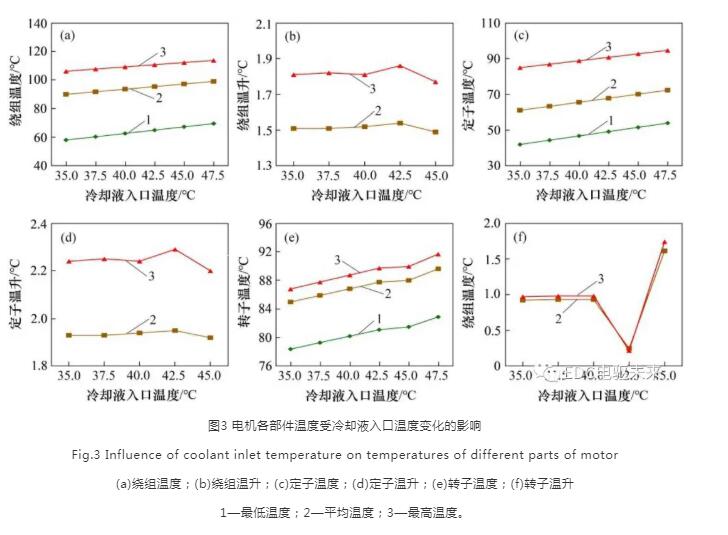

2.1 冷却液入口温度对电机温度场的影响

冷却介质与机壳之间的温差是对流换热发生的条件,不同温度的冷却介质具有不同的冷却性能。

边界条件中的对流换热系数和等效导热系数按1.4节设置,环境温度设置为27 ℃。冷却介质为水,流量设置为实车流量10 L/min。采用截面为长方形的螺旋形冷却流道。在此条件下,以2.5 ℃为步长,在35.0~47.5 ℃范围内共设置6 组不同冷却介质入口温度。

图3(a)和(b)所示为绕组温度计算结果。从图3(a)可见:绕组的最高、最低和平均温度都随着冷却介质温度的上升而上升,绕组最高温度在106~113 ℃之间。从图3(b)可见:冷却介质入口温度每上升2.5 ℃,绕组平均温度上升1.5 ℃左右,最高温度上升1.8 ℃左右。

图3 电机各部件温度受冷却液入口温度变化的影响

Fig.3 Influence of coolant inlet temperature on temperatures of different parts of motor

(a)绕组温度;(b)绕组温升;(c)定子温度;(d)定子温升;(e)转子温度;(f)转子温升

1—最低温度;2—平均温度;3—最高温度。

图3(c)~(f)所示分别为定子和转子温度随着冷却液入口温度的变化情况。可以看到定子和转子温度均随冷却介质入口温度上升而上升。冷却介质入口温度每上升2.5 ℃,定子平均温度增幅大于其最高温度增幅,转子平均温度增幅与其最高温度增幅接近。

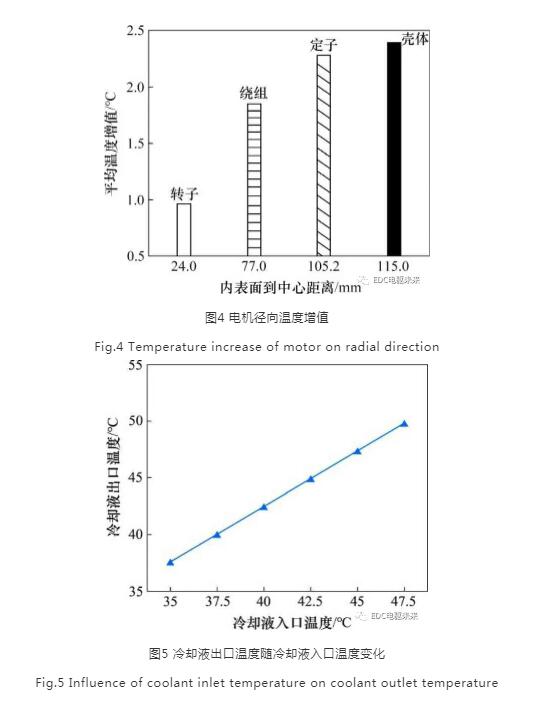

图4所示为冷却介质入口温度对电机不同径向位置处温度的影响。从图4可见:越靠近电机轴心的部件温升越小(转子温度变化均值0.9 ℃),越远离轴心、靠近流道的部件受冷却液温度变化影响越大(壳体温度变化均值2.4 ℃)。

冷却液出口温度随冷却液入口温度变化如图5所示。由图5可见:随着冷却液入口温度提升,冷却液平均出口温度也呈线性增加,入口温度与出口温度温差稳定在2.5 ℃左右,温差表明冷却介质带走的热量,可见:冷却液带走的热量并无明显变化。

综上所述,随着冷却液入口温度变化,电机内部部件温度变化的趋势与冷却液温度变化趋势相同。随着冷却液温度上升,冷却介质散热量基本不变,但电机温度场中各部件温度上升。随着冷却液温度上升,部件温度上升幅度与其距轴心距离呈反比。

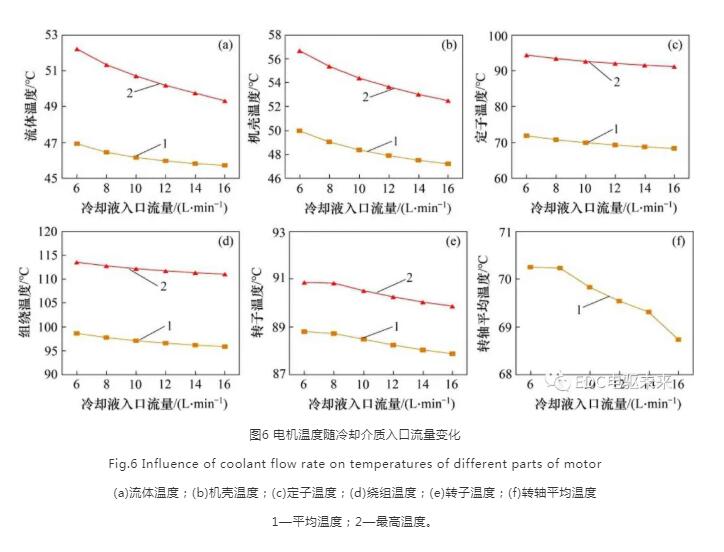

2.2 冷却液入口流量对电机冷却性能的影响

图4 电机径向温度增值

Fig.4 Temperature increase of motor on radial direction

图5 冷却液出口温度随冷却液入口温度变化

Fig.5 Influence of coolant inlet temperature on coolant outlet temperature

冷却介质入口流量直接影响其在流道内流速。基于长方形截面的螺旋形冷却流道,采用与2.1节一致的换热边界条件,入口温度设置为实车入口水温45 ℃,在此条件下,以2 L/min 为步长,在6 ~16 L/min范围内共设置6组不同冷却介质入口流量,研究冷却液入口流量对冷却性能的影响。

冷却介质流量对电机温度场的影响如图6 所示。从图6 可见:随着冷却液流量从6 L/min 增加到16 L/min,部件温度下降曲线前半段下降相对迅速,后半段趋于平缓,冷却能力提高速率随流速的增长放缓,意味着单位体积冷却介质带走的热量下降。各部件温度变化的趋势符合越靠近轴心受流场影响越小的规律,因为电机机壳与流体温度相对接近,所以电机机壳温度变化幅度略小于定子温度变化幅度。

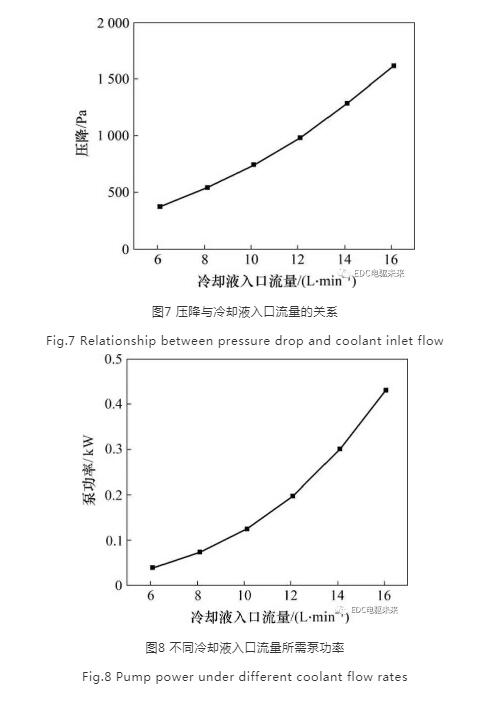

压降与冷却液入口流量的关系如图7所示。由图7可见:随着流量增大流道压降也显著上升,并且在上升过程中斜率明显增大。不考虑水泵做功中效率的因素,水泵所需功率为冷却介质压损与体积流量之积,如图8所示。从图8可见:当流量从8 L/min 上升至16 L/min 时,水泵功率增大4.37倍,说明随着流量的增大,泵功率指数增加,严重影响冷却系统的经济性。冷却液入口流量对散热量的影响如图9所示。由图9可见,散热功率随入口流速增大而增加。

图片

图6 电机温度随冷却介质入口流量变化

Fig.6 Influence of coolant flow rate on temperatures of different parts of motor

(a)流体温度;(b)机壳温度;(c)定子温度;(d)绕组温度;(e)转子温度;(f)转轴平均温度

1—平均温度;2—最高温度。

上述温度场和流场的特性说明:增加冷却液流量可以降低电机的温度场。与冷却液流量相比,冷却液入口温度对电机温度场影响更为显著,在满足电机热负荷要求的条件下,电机冷却液流量可以适当减小。

2.3 不同冷却介质的冷却性能对比

图7 压降与冷却液入口流量的关系

Fig.7 Relationship between pressure drop and coolant inlet flow

图8 不同冷却液入口流量所需泵功率

Fig.8 Pump power under different coolant flow rates

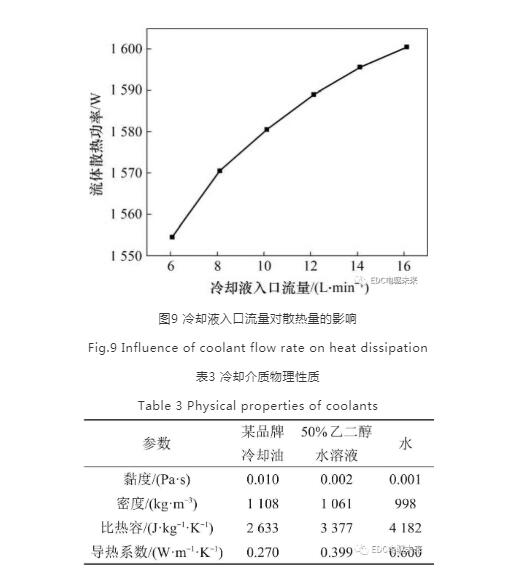

由于物理性质的差别,不同冷却介质的流动和传热特性也存在差异。常见的电机冷却介质有水、冷却液、冷却油,其物理性质见表3所示。

仿真中使用长方形截面的螺旋形冷却流道,主要换热面的换热边界条件与2.1 节和2.2 节中的一致,冷却介质入口温度为实车入口温度45 ℃,冷却介质流量为10 L/min,分别采用表3 中的3 种流体作为冷却介质。不同冷却介质下的冷却性能如图10所示。

图9 冷却液入口流量对散热量的影响

Fig.9 Influence of coolant flow rate on heat dissipation

表3 冷却介质物理性质

Table 3 Physical properties of coolants

图片

从图10 可见:与油冷下的绕组最高温度为116.4 ℃相比,使用乙二醇冷却液使绕组最高温度下降2.2%,使用水的冷却系统能使绕组最高温度下降3.6%,因为螺旋形流道流程长且冷却油的动力黏度相对较大。由图10(f)可见:冷却油产生的压降远大于乙二醇与水的压降。在相同入口温度下,与水冷相比,冷却油与乙二醇水溶液的冷却能力和压降均较差。

不同介质下的流道散热功率如图11 所示。从图11 可见:冷却油、乙二醇水溶液、水的单位时间散热量依次递增。

3 流道结构对冷却性能的影响

3.1 流道圈数变化

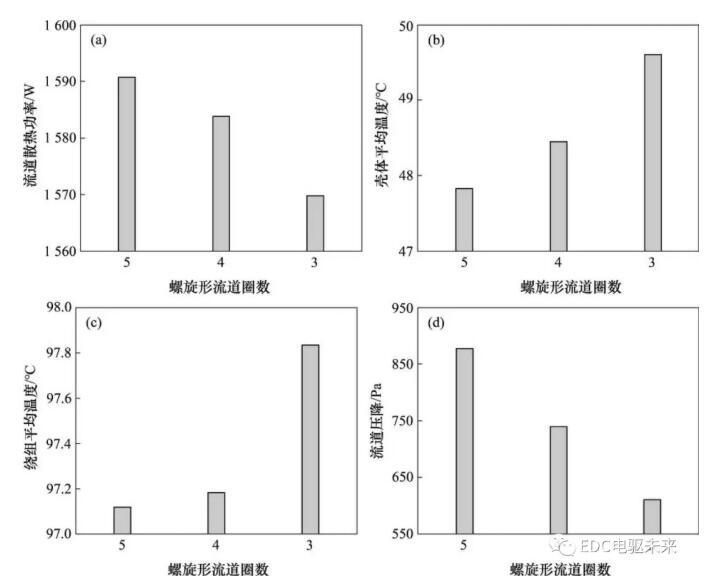

使用截面为长方形的螺旋形冷却流道进行仿真试验。为了研究螺旋形流道圈数变化对冷却性能的影响,不改变进出水口的位置,设置3种流道圈数P分别为5圈、4圈、3圈。换热面边界条件设置同前,冷却水流量为10 L/min,入口温度设为45 ℃。

不同螺旋形流道圈数下流道的散热性能如图12 所示。从图12 可以看出:3 种不同圈数的流道体现出不同的散热性能,流道圈数越多,单位时间内流体散热量越大,电机机壳温度、绕组平均温度越低,但增大流道圈数会使水道压降增大,从而需要更大的水泵功率。

图10 不同冷却介质下的冷却性能

Fig.10 Cooling performance under different coolants

(a)机壳温度;(b)定子温度;(c)绕组温度;(d)转子温度;(e)流体平均流速;(f)流道压降

图11 不同介质下的流道散热功率

Fig.11 Heat dissipation rate of channel under different coolants

3.2 流道截面变化

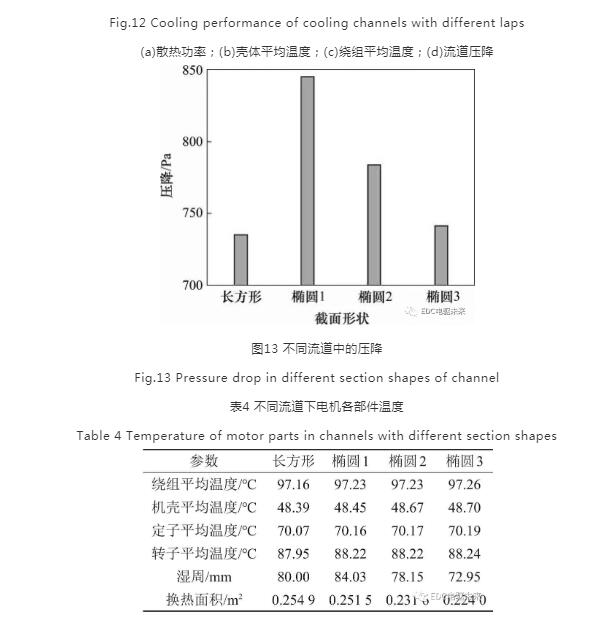

控制流道截面积与冷却液流量不变以控制流道中流体平均流速。通过改变流道截面的形状,观察电机温度场指标、流场特性的变化。

设4 种不同截面的流道:长方形截面长×宽为25 mm×15 mm、椭圆形截面流道1~3 的长轴×短轴分 别 为17 mm×7.02 mm, 15 mm×7.95 mm 和13 mm×9.18 mm。

不同流道下各部件压降和平均温度分别如图13和表4所示。从图13和表4可以看出:在保持流道截面积不变、冷却液流量不变的情况下,4种流道对应的电机温度场指标温度差很小,可以忽略不计。比较3种椭圆截面可知:湿周越小,换热面积越小,流道中的压降也越小。长方形截面的湿周小于椭圆形截面流道1的湿周,而换热面积比椭圆形截面流道1的大,说明不同截面形状的确存在优化换热情况同时优化流场的可能性。

图片

图12 不同螺旋形水道圈数下流道的散热性能

Fig.12 Cooling performance of cooling channels with different laps

(a)散热功率;(b)壳体平均温度;(c)绕组平均温度;(d)流道压降

图片

图13 不同流道中的压降

Fig.13 Pressure drop in different section shapes of channel

表4 不同流道下电机各部件温度

Table 4 Temperature of motor parts in channels with different section shapes

4 结论

1)电机中温度从高到低依次是绕组、转子和磁钢、定子、转轴、机壳。电机内部部件受冷却液入口温度影响与其参与传热的形式有关,越接近机壳的部件受冷却液参数变化的影响越大。

2)冷却系统散热量随冷却介质入口的温度下降近似呈线性上升趋势;在一定流量范围内,增大入口流量能提高散热效果,但提升作用随流量的上升而下降,且增大流量会使其流程损失急剧上升,进而增大水泵功耗;不同冷却介质的冷却能力不同,冷却介质的选择需要综合考虑电机的散热需求、冷却形式、经济性等因素。

3)当截面为长方形截面流道时,流道圈数越多,流体温度沿流场变化越平缓,而流程损失与单位时间的散热量随着流道圈数增多而升高,可见:适当增加流道圈数可以提高冷却性能;在3种不同截面形状下,电机各部件温度场差异均小于1%,说明冷却性能几乎没有区别。以原长方形截面流道的压降(731 Pa)为基准,3 种椭圆截面流道的压降分别增加了1%,6.9%和15%,说明优化截面形状能够有效降低流程损失,从而提高冷却系统经济性。

官方微信

电话:152 2926 0387

官网:www.wuzhoujidian.cn

邮箱:shanxiwuzhoujidian@126.com

地址:陕西省西安市雁塔区国家大学科技园科创孵化基地A座801