由于可实现十分复杂的产品制造,基于粉末床熔融(PBF)工艺的金属3D打印技术不仅使得复杂产品的制造变得更加可行,而且还创造了更大的围绕着产品生命周期的综合性经济效益。

在动力装备方面,PBF技术所成就的产品并不是停留在概念开发阶段,而是已经随着火箭和飞船进入了太空,随着飞机在天空中翱翔,并在发电领域起着“四两拨千斤”般的效益放大作用。3D打印所造就的下一代的产品极大的提升了人类利用资源的水平,这一切已经来到了我们的身边。其中的成功案例不胜枚举,例如业界熟知的GE 3D打印燃油喷嘴,大名鼎鼎的SpaceX、NASA、GE、西门子等等通过3D打印在不断突破下一代航天器、商业飞机、燃气轮机等产品的性能极限。

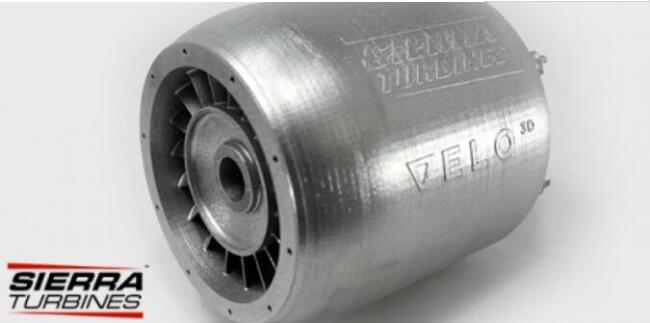

本期,3D科学谷分享的也是一个粉末床选区激光熔化3D打印技术在动力装备制造中的案例。应用对象是一种增材制造微型涡轮机,这一应用体现了粉末床技术成就复杂产品的优势,产品开发团队紧扣这一优势,提出了创新性的微型涡轮机设计方案。

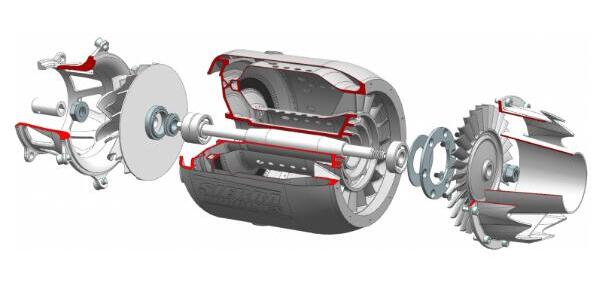

Aurelius Mk1微型涡轮机分解图。来源:nTopology

更少的零件集成更多功能

I设计优化目标

涡轮机制造企业 Sierra Turbines 对于微型涡轮提出了设计优化目标,与当前最先进的微型涡轮机相比,设计优化需达到如下几点:

大修间隔时间延长40倍;

推力重量比(或涡轮发电应用的功率重量比)增加;

功率相近的机器的单位成本降低。

实现这些目标要求微型涡轮机中的每个组件和系统的效率得到提升。选区激光熔化3D打印技术为这一微型涡轮机核心机的设计带来了优化空间,开发团队利用这一技术和面向增材制造的设计获得了一系列优势。

I零件数量减少3D打印的微型涡轮机静态核心机。来源:nTopology

增材制造的Aurelius Mk1核心机用一个零件,替代了以往需要61个零件组装的部件。在传统设计与制造方式下,61个组装零件涉及到了不同原材料的生产和运输,使用不同工艺制造单个零件,以及零件的组装,异种材料的接头,对额外密封件或紧固件的依赖等问题。

而增材制造的核心机采用了功能集成的设计,一体化的3D打印零件,无需面对这些问题。这是由于,减少零件数量也减少了零件之间的接头数量,从而减少了所需的密封件和紧固件。同样,减少接头可以消除可能对发动机效率产生负面影响的潜在泄漏路径。

Aurelius Mk1微型涡轮机的开发设计方表示,VELO3D公司的金属3D打印技术成就了如此高的设计集成度。根据3D科学谷的市场观察,VELO3D的金属3D打印打印机以其获得专利的SupportFree工艺实现近乎无支撑的产品几何自由度而闻名,该工艺减少了复杂通道,浅悬垂和低角度的支撑结构的必要,这为微型涡轮机核心机带来了实现高度集成设计的可能性。

这款核心机所采用的3D打印材料为镍超合金,是许多大型燃气轮机燃烧室的首选材料。

I成就设计自由度

我们前面谈到,Aurelius Mk1核心机采用了高度功能集成的设计,那么其中集成了哪些功能呢?

3D科学谷看到,设计开发团队重新考虑了燃烧室中的燃油喷雾和火焰形状。传统设计中,燃料是在围绕燃烧室直径的许多点处喷射的,然后通过控制围绕它们的空气流来稳定这些圆柱状火焰。而在增材制造一体化的核心机中,集成了一个360度喷油嘴,通过该喷油嘴,燃油能够在燃烧室的整个圆周上均等地输送,并在雾化的同时穿过点阵结构,产生的环形火焰通过燃烧室内空气的战略性涡旋而稳定。

I设计优化带来性能提升

采用增材制造技术为微型涡轮机核心机带来了设计优化空间,从而提升了微型涡轮机性能。与当前先进的涡轮机相比,微型涡轮机开发团队能够创建更具质量效益的结构,预计与现有功率相当的涡轮机相比,推力重量比将显著提高。

此外,在通过增材制造设计实现的轴承应用,制造公差,润滑和热管理功能等多方面改进的作用下,预计Aurelius Mk1核心机的大修间隔时间,将实现是市场上现有涡轮机的40倍的目标。

在未来的微型涡轮机开发中,开发团队将利用增材制造技术进一步整合功能,例如提高效率的同流换热器,嵌入式传感器以及更新颖的绝缘和冷却几何形状。

官方微信

电话:152 2926 0387

官网:www.wuzhoujidian.cn

邮箱:shanxiwuzhoujidian@126.com

地址:陕西省西安市雁塔区国家大学科技园科创孵化基地A座801